Théorie

Analyse des taux de fuites

La fuite "zéro" n’existe pas, et même si elle existait, elle serait impossible de la mesurer.

Ceci est la bonne approche pour déterminer le choix du niveau de fuite en premier et l’instrument ensuite.

Donc, en se basant sur les tableaux fournis en liens, il est toujours bon analyser la propre pièce en définissant un niveau de fuite limite de départ.

Se fier à des tests en immersion pendant cette phase, n’est pas la bonne solution, car elle induit en erreur est n’est pas documentable.

Il est également primordial définir dés le début les composants qui ne peuvent être contrôlés avec des systèmes AIR/AIR comme par exemple composants pour gaz réfrigérants, micro électronique, pace-maker, etc…

Dans ce cas, l’historique du problème fait que la documentation ou les normes du produit, prévoient déja les directives de test, généralement effectuées avec hélium et sniffer.

Après cette première évaluation il est nécessaire étudier le fluide et les pressions opératives pour l’élément à contrôler dans le test d'étanchéité, en faisant le distinguo entre fluides liquides et gazeux.

Dans le cas de composants pour gaz,c’est à dire là où il n’existe pas de réelle différence entre les dimensions moléculaires des fluides (test/opérationnel), nous nous attenons à une seule évaluation de danger:

par exemple un composant pour gaz de ville peut avoir deux niveaux de fuite admise, qu’il soit appliqué en intérieur (cuisine) ou en extérieur.

Dans ce cas égalemnt, les normes précisent les taux de fuites admises.

Exemples de taux de fuites pour gaz :

- 15…. 60 nCC/ heure @ 150mBar pour rampes de gaz cuisine.

- 1 ….5 nCC/ minute @ 5 Bar pour joints de lignes de transmission gaz extérieures.

Dans le cas de composants pour liquides (eau /sang /carburant /huile /etc…) et sur la base du niveau de danger en cas de fuite, il y a des valeurs de fuite établis en air, où les liquides ne fuiront sûrement pas vu le rapport moléculaire entre gaz / liquides.

Exemples de taux de fuites pour liquides (mesurés à l’air/1Bar)

- 0,3…0,6 nCC/Minute pour conteneurs carburants

- 2……3 nCC/Minute pour conteneur eau.

- 3……6 nCC/Minute pour conteneur huile

En augmentant la pression de test, on obtient une amplification de la fuite, laquelle n’est généralement pas linéaire par rapport à la pression: si par exemple nous mesurons 1 nCC/minute/1 Bar, la même fuite mesurée à 5 Bars, peut être supérieure à 5 nCC/minute.

Ceci est dû au libre cheminement moléculaire du gaz de test, dans le cas où la fracture soit assez petite pour en géner le mouvement (porosité sur fusions…), cette résistance sera fonction de la pression même du gaz.

En outre une pression majeure amplifie l’éventuel défaut, si élastique, en écartant les lèvres de la fracture, comme dans le cas de soudures plastiques..

Et contrairement il est nécessaire évaluer les aspects négatifs de pressions supérieures, tels que temps de stabilisation plus élevés pour des éléments assez élastiques, et fuites “masquées” dans le cas de joints à lèvre, où la pression les plaque et cache la fuite.

Dans ce cas il possible effectuer des tests avec des pressions relatives négatives.

Sauf pour ces cas de fuites non linéaires ou “masquées” , l’utilisation du vide est à déconseiller, à cause de la complexité de l’appareillage et du bouchonnage, et de la durée de vie inférieure de l’installation qui va aspirer toute la saleté environnante.

En augmentant les pression de remplissage, il est toujours nécessaire prévoir des protections pour les personnes et les choses.

Donc, les bonnes pressions de test, avant même la définition des paramètres de test (seuils, temps, bouchonnage…), doivent être recherchées en collaboration avec des professionnels du secteur, à même d’avoir une expérience suffisante dans le domaine, et surtout l’équipement nécessaire pour effectuer tous les essais.

Relation entre le taux de fuite en vol/t et 𝜟𝑷

Nous voulons formuler la relation qui existe entre le taux de fuite exprimé en vol/t (ex : cc/min, cc/h, etc.) et la chute de pression à l'intérieur d'une pièce lors d'un test d'étanchéité par décroissance absolue de la pression.En commençant par la formule idéale du gaz : 𝑃𝑉 = 𝑛𝑅𝑇

Là où nous supposons :

P = pression de remplissage de la pièce testée

V = volume de la partie

n = nombre de taupes à l'intérieur de la pièce

R = constante universelle des gaz

T = température

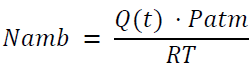

Après "t" secondes, en raison d'une perte que nous appellerons "Q", nous aurons un nombre de taupes dispersées dans l'environnement égal à

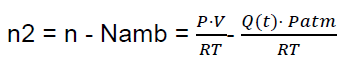

Les taupes restantes dans le volume seront alors :

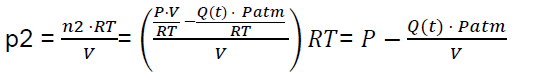

En supposant une température constante, après un temps t, nous aurons cette pression à l'intérieur de la pièce :

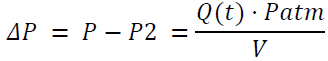

Ainsi, en définissant la baisse de pression 𝛥𝑃 comme P - P2, nous avons cela :

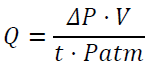

Nous avons résolu le problème du Q :

C'est la perte théorique déduite d'une chute de pression à l'intérieur de la pièce en temps "t". Dans cette analyse, il faut supposer que la pression et la température restent constantes pendant le temps d'essai "t".